Auf die Formgebung kommt es an

DER WUNSCH NACH ETWAS BESSEREM

North Sails leistete 1990 mit einem geheimen Segelentwicklungsprogramm unter strengster Geheimhaltung Pionierarbeit in der 3D-Segelherstellung. Ziel war es, ein radikal neues Segel zu entwickeln, das leichter, stärker und schneller als alles andere war. Es wurde 3DL genannt.

Bei der Key West Race Week 1993 rüstete North sieben Boote mit den neuen 3DL-Segeln aus. Das Yachting Magazine berichtete in seiner Ausgabe vom April '93: "Sieben Boote in Key West ... trugen Segel, die mit Norths neuem 3DL hergestellt wurden. Zwei von ihnen gewannen ihre Klassen, und nur eines wurde schlechter als Vierter. Diese Ergebnisse sprechen mehr für die Boote und ihre Besatzungen als für den Beitrag eines einzelnen Segels. Aber die Tatsache, dass 3DL der gemeinsame Nenner war, ist nicht zu übersehen."

Ein Jahr später kehrte das inzwischen gründlich weiterentwickelte 3DL nach Key West zurück und dominierte eine der größten und wettbewerbsfähigsten internationalen Regattaflotten, die je zusammengestellt wurden. Die Ergebnisse waren eindeutig, und eine Flut von 3DL-Segelbestellungen führte zu einem Auftragsbestand, der zwei Jahre lang anhielt. Mit 3DL begann die Geschichte der North Sails 3D-Segelherstellung.

WORIN LIEGT DER UNTERSCHIED?

3Di vs. BAHNENSEGEL

Alles, was nicht 3Di ist, ist ein Bahnensegel oder wie wir es nennen: Ein Panel-Segel. Panel-Segel werden auf einer flachen 2D-Oberfläche zusammengesetzt und durch überlappende Nähte in Form gebracht. Durch das Zusammennähen unterschiedlich geformter Paneele entsteht Tiefe, das Segel erhält seine Form. Zu den Panel-Segeln gehören alle Arten von Segeln, vom gewebten Dacron-Segel bis zum Foliensegel aus Materialien wie Carbon und Mylar.

Alles, was nicht 3Di ist, ist ein Bahnensegel oder wie wir es nennen: Ein Panel-Segel. Panel-Segel werden auf einer flachen 2D-Oberfläche zusammengesetzt und durch überlappende Nähte in Form gebracht. Durch das Zusammennähen unterschiedlich geformter Paneele entsteht Tiefe, das Segel erhält seine Form. Zu den Panel-Segeln gehören alle Arten von Segeln, vom gewebten Dacron-Segel bis zum Foliensegel aus Materialien wie Carbon und Mylar.

North Sails wagte sich 2010 an das 3Di-Konzept für den Segelbau. Zu dieser Zeit war 3DL der unbestrittene Stand der Technik in der Herstellung von Hochleistungssegeln. 3DL-Segel trieben die Siegerboote des America's Cup, des Volvo Ocean Race, der meisten Inshore-Grand-Prix und unzähliger lokaler Regattaboote an. Doch obwohl unsere Kunden im Allgemeinen mit dem 3DL-Produkt zufrieden waren, wussten unsere Designer und Verkäufer, dass die Haltbarkeit des Produkts verbessert werden musste. Selbst im besten Fall hielten die Segel nicht lange genug, um den Wert zu liefern, den wir für unsere Kunden wollten. In den schlechtesten Fällen lösten sich die Segel vorzeitig auf und hinterließen den Bootsbesitzern ein klappriges Durcheinander aus Mylar-Folie und losen Fäden. Es war keines Wegs gesetzt, dass 3Di gut genug sein würde, um 3DL zu ersetzen. Aber es war offensichtlich, dass wir es versuchen mussten.

Das frühe 3Di-Segelkonzept wurde von den Erfindern Gerard Gautier und Eduard Kessi in Form von "Amalgam"-Segeln zu North Sails gebracht. Dieses ursprüngliche Produkt bestand aus gespreizten Filament-Tapes aus Harz und PBO, die zu Paneelen verwoben unter Anwendung einer eigenen Software über einer verstellbaren Form in ihr späteres Segelprofil gebracht wurden. Im Laufe der ersten Jahre der Zusammenarbeit mit Gerard änderten die Designer und Ingenieure von North Sails jede einzelne dieser Komponenten und behielten nur das Konzept der Herstellung von Fasern zu Filament-Tapes bei.

ALLES ÜBER 3Di

Im Jahr 2018 schloss North Sails eine 10-jährige Übergangsphase ab und versetzte 3DL String-Laminate zugunsten von 3Di in den Ruhestand. Was wie eine Randnotiz klingt, war ein gewaltiger Schritt, denn: Mit der Umstellung auf 3Di beendete North Sails die Produktion von laminierten Segeln auf Mylar-Basis. In Zukunft würden Segel aus Filament-Tapes und Prepreg-Materialien hergestellt, die ihr nahtloses Profil als 3D-Verbundstruktur über einer Form erhalten. Nur ohne Mylar und damit ohne Delamination. Die dreidimensionale, maßstabsgetreue Formgebung blieb dabei ein Eckpfeiler des North Sails-Ansatzes.

Im Jahr 2018 schloss North Sails eine 10-jährige Übergangsphase ab und versetzte 3DL String-Laminate zugunsten von 3Di in den Ruhestand. Was wie eine Randnotiz klingt, war ein gewaltiger Schritt, denn: Mit der Umstellung auf 3Di beendete North Sails die Produktion von laminierten Segeln auf Mylar-Basis. In Zukunft würden Segel aus Filament-Tapes und Prepreg-Materialien hergestellt, die ihr nahtloses Profil als 3D-Verbundstruktur über einer Form erhalten. Nur ohne Mylar und damit ohne Delamination. Die dreidimensionale, maßstabsgetreue Formgebung blieb dabei ein Eckpfeiler des North Sails-Ansatzes.

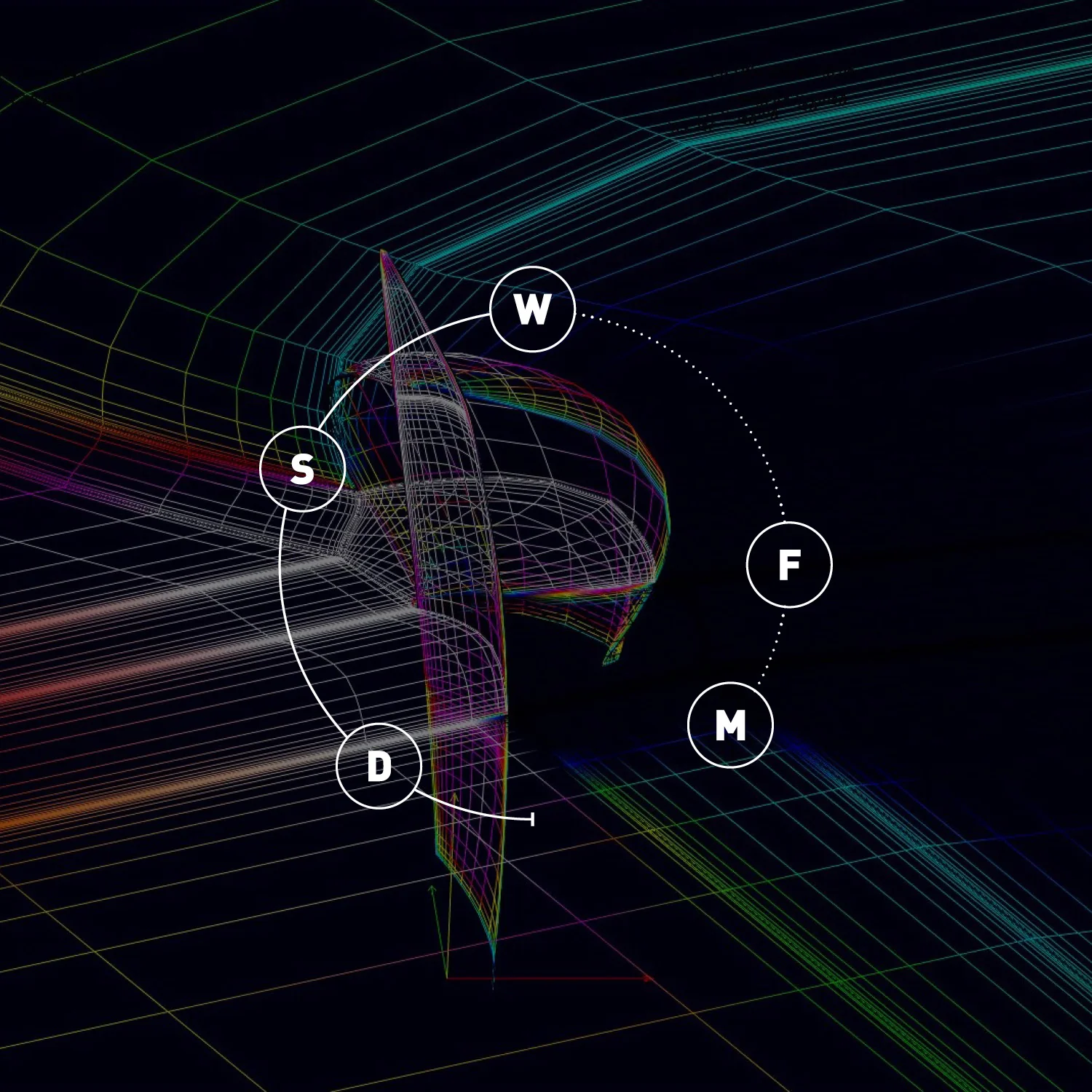

Inzwischen hat sich die 3Di zu einem ausgeklügelten System für die Konstruktion von Segeln entwickelt, welche genau auf die Anforderungen des Bootes, des Riggs und der voraussichtlichen Einsatzbedingungen zugeschnitten sind. Unsere Segeldesigner wählen zunächst die passenden Tapes aus einer Bibliothek von Fasertypen aus. Danach werden die Tapes via Software so ausgelegt, dass das Segel unter allen Bedingungen den einwirkenden Kräften standhält. Auf diesem Weg entsteht eine Übersicht darüber, welche Tapes wo zum Einsatz kommen, die sog. Taping Map. Die Materialauswahl und die Taping Map bilden die Grundlage des späteren Segels, welches dann nahtlos über einer Form aufgebaut und laminiert wird. Dank der North Design Suite fließen in das spätere Tape-Layout alle notwendigen Informationen darüber ein, welchen Kräften das Segel später tatsächlich ausgesetzt sein wird.

HANDWERK TRIFFT WISSENSCHAFT

Ein ziemlich gutes Segel kann grundsätzlich auch in Kombination von Augenmaß und Bauchgefühl entstehen. Viele großartige Segler auf der ganzen Welt haben ein Gespür für Profiltiefen und Vorliekskurven und ein natürliches Auge für gute Segelformen. Dieses Vorgehen nach der Devise Trial and Error hat bei den meisten Segelmachern über viele Jahrzehnte funktioniert. Aber für das 3Di-Produktionsverfahren wäre dieser Ansatz eine Katastrophe.

3Di basiert in erster Linie auf einem wissenschaftlichen Ansatz zum Verständnis der Eigenschaften aller uns zur Verfügung stehenden Fasertypen. Diese Eigenschaften ändern sich, wenn die Fasern auf Filamentebene ausgebreitet werden und wenn zwei oder mehr Fasertypen in ein und demselben Prepreg-Tape gemischt werden. In allen Fällen ändern sich diese Eigenschaften erneut, wenn das Material in eine Verbundstruktur überführt und Ermüdungsfaktoren ausgesetzt wird. Leider sind die von den Faserherstellern zur Verfügung gestellten Daten oft irreführend; ihre Prüfmethoden sind für den Einsatz im Segelbereich irrelevant oder in vielen Fällen wissen sie nicht, wie sich ihre Fasern auf dem Wasser verhalten.

North Sails verfügt über ein einzigartiges Verständnis der Materialeigenschaften nach der Ermüdung, da wir interne Tests und kontinuierliche Studien durchführen. Mit diesem Wissen stellen wir maßgeschneiderte Materialien her, indem wir Fasertypen zu Prepreg-Tapes aus gespreizten Filamenten mit einer breiten Palette an kontrollierten Zug-, Modul- und Elastizitätseigenschaften kombinieren.

ALLE 3Di-VORTEILE AUF EINEN BLICK

Dank der einzigartigen Konstruktion von 3Di verzieht sich das Segel auch bei hoher Belastung nicht. Die Materialeigenschaften der gespreizten Filament-Tape-Schichten minimieren die Dehnung, Schäden durch UV-Strahlung, Scheuern, Abrieb und Flex, was für eine längere Lebensdauer sorgt. 3Di-Segel halten länger als alle anderen auf dem Markt erhältlichen Pannel-Segel. Und im Gegensatz zu Segeln auf Mylar-Basis werden 3Di-Segel niemals delaminieren.

Dank der einzigartigen Konstruktion von 3Di verzieht sich das Segel auch bei hoher Belastung nicht. Die Materialeigenschaften. der gespreizten Filament-Tape-Schichten minimieren die Dehnung, Schäden durch UV-Strahlung, Scheuern, Abrieb und Flex, was für eine längere Lebensdauer sorgt. 3Di-Segel halten länger als alle anderen auf dem Markt erhältlichen Pannel-Segel. Und im Gegensatz zu Segeln auf Mylar-Basis werden 3Di-Segel niemals delaminieren.

BETTER BY DESIGN

Die Konstrukteure von NORTH SAILS sitzen an den Schalthebeln des gesamten 3Di-Prozesses. Sie verfügen über die leistungsfähigste Software-Auswahl von aerodynamischen und strukturellen Analysetools der Welt. Es ist kein Zufall, dass jedes America's-Cup-Syndikat, das am 37. Cup teilnimmt, die North Design Suite (NDS) geleased hat, um ihren Ingenieurteams Aerodynamikdaten zur Verfügung zu stellen. Die NDS ist mit einer Bibliothek von 3Di-Tapes und einer weiteren Bibliothek von Tape-Layout-Lösungen ausgestattet. Wenn ein Tape-Stil ausgewählt und auf ein Layout angewendet wird, bestimmen die Eigenschaften und die Ausrichtung dieses Tapes das Verhalten der Segeloberfläche. Der Segeldesigner kann zum Beispiel ein Tape mit einer extrem hohen Faserdichte im Layout so zur Belastungsrichtung positionieren, dass sich der Bereich des Segels unabhängig von der aufgebrachten Last nicht verändert. Für einen anderen Bereich des Segels kann der Konstrukteur ein Tape mit einer viel höheren Elastizität verwenden und die Tapes so ausrichten, dass sie in einem Winkel zur Belastungsrichtung liegen. In Folge dessen wird sich dieser Teil des Segels unter Belastung dehnen. Jedes Element des Segels verhält sich also so, wie die Faserstruktur der unterschiedlichen Tapes es lokal vorgibt. Durch das Überlagern unterschiedlicher Tape-Schichten entsteht auf diesem Weg ein leistungsfähiges Segel.